摘要:

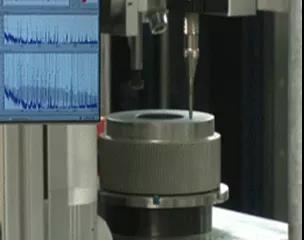

声共振测试(ART)是一种相对较新的无损检测技术,适用于多种类型的零部件:粉末冶金、烧结、铸造、锻造、陶瓷等。特别适用于企业批量生产中100%零部件下线检测。ART无损检测解决方案可实现快速、客观、可重复和自动化的质量检测,主要应用如产品内部裂纹测试(图1)。以下的章节解释了该方法的前提条件,它的功能原理和它在硬件和软件中的实现,以及对实际测试设置的重要影响因素。

图1:通过声共振分析进行零部件无损探伤

1. 声共振测试的历史

声共振测试(ART)可以说是世界上最古老的手工质量测试方法之一,如陶器或玻璃生产,但对于工业产线检测来说是一个相对较新的方法。对于自动化ART解决方案的工业应用,20世纪90年代的屋顶瓦片测试可以被视为这种技术的开端(图2)。

图2:陶瓷瓦片上的裂缝

为了将自动化ART解决方案移植到金属零件的测试上,有必要进行大量的改进和优化工作。与粗糙的陶瓷瓦片相比,金属零部件的缺陷检测需要更高的检测要求。

在几种不同的ART测试技术中,最基本的检测方法是只考察零部件的共振频率,检查某些共振频率是否出现,或者是否在一个特定的频率范围内出现。Simcenter Anovis提供这种简单和经济的解决方案(Simcenter Anovis 共振峰自动识别)。

神经网络算法("人工智能"或简称"AI"),目前在很多应用中都很流行。基于人工智能的系统需要预先自学习收集合格产品作为参考数据,并需要找到所有不同失效类型的不合格产品。因此,它不能处理生产批次之间的差异或生产批次内共振频率的漂移。上述20世纪90年代的屋顶瓦片测试系统就是如此。

基于统计学的ART系统(图3),与合格产品的离散一致性相对比,如果共振频率、振幅或阻尼结果存在统计性的差异,往往对应产品质量出现了问题。这种系统可以处理不同生产批次之间的差异,以及一个生产批次内的漂移。基于统计学的ART系统提供了对微小缺陷和未知缺陷进行识别的可能性。

本文将集中介绍这种基于统计学的ART系统的特点,Simcenter Anovis无损检测(NDT)系统。

图3:Simcenter Anovis无损检测(NDT)系统

2. 基本原理

ART技术是一种针对量产零部件,评价零部件本身固有频率的对比性检测技术。零件的共振频率由质量、密度、几何形状、弹性模量和刚度等内部特征决定。因此,该方法的结果与反映被测试零件的力学稳定性或耐久性特性直接相关。

ART技术在实践中是如何工作的呢?一般来说,有三个步骤。

激发每个单一零件的共振频率。 用合适的传感器记录声音或振动信号。 最后需要对信号进行处理,评估零部件质量。

当然,在测试中激励不能导致被测物体二次损伤。激励必须有足够的能量,尽可能短的脉冲,以便激起零部件非线性特征(例如由裂缝引起的)。这可以通过用电磁驱动的冲击装置(电子力锤)撞击零件,或使用滑落装置来实现,即让零件滑落到撞击板上。

3. 一般要求

选择合适的无损检测(NDT)方法(或不同NDT方法的组合),能够发现所有质量相关的问题,必须根据特定的零件生产工艺进行调整。以下问题是首先要考虑的:

哪些类型的缺陷需要被检测? 最小的缺陷尺寸是多少? 该零件是由什么材料制成的? 几何形状,缺陷位置? 制造过程中允许的检测周期是多少?

这些问题有助于帮助我们设计试验方案,哪种NDT方法符合所有这些要求。

声共振检测作为一种合格品与不良品比较的无损检测方法,需要进行初步的试验,以便对类似上述问题给出可靠的答案。比如最小可检测的缺陷尺寸在很大程度上取决于合格品之间的公差范围。ART将具有明显不同于合格品的频率特征的产品筛选出来。但在项目开始时,合格品的公差范围大小程度还不清楚。

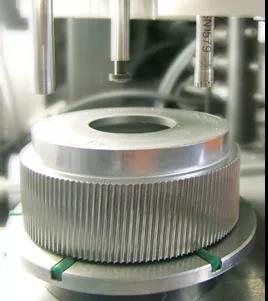

首先要考虑的问题之一是用来激发样件的设备类型。电子力锤或滑落装置(图4)。

图4:激励装置,电子力锤(左)和滑落装置(右)

电子力锤装置用电磁力驱动锤头敲击被测产品。而滑落装置,将被测件短时间内自由落体跌落到硬金属制成的撞击板上,达到敲击效果。

3.1 电子力锤

电磁力驱动锤头敲击零部件。

被测产品支撑装置是保证结果良好可重复性的关键部件。它提供了样件的可重复定位,同时,避免了对样件的夹持。夹持会导致被测物的振动衰减,同时夹持机构的共振频率也会影响产品本身的频响函数。另一种方式,如果直接敲击均匀移动在传送带上的样件,也会导致获得的频谱的质量和再现性大大降低。因此,以这种形式设计的测试方案,只能识别一些产品严重的缺陷,比如完全或几乎完全开裂的产品,不能识别产品内部微小的裂纹。

另外,还需要选择合适的激发点和激发强度。为了减少振动激励的时间,力锤可以通过改变加速电压,被加速到相当高的速度。力锤本身的质量相对于被测样件很小,其动能E = 0.5mv^2必须保持在能够将被测样件损坏的程度之内。在保证样件不被二次损伤的同时,冲击能量越高,就能测量足够高的频率振幅,以便进行稳定的自动评估,从而检测出微小的质量相关问题。撞击样件后,力锤(图5)在测量时间内,即撞击样件后立即不能发出任何声音。此外,它的锤头需要立即和稳定地与样件的表面分离,避免连击。

图5:用于测试样件皮带轮的冲击装置,力锤(中间顶部)。麦克风(右上角)记录声学响应,以确定是否存在缺陷。弹性支撑(底部,绿色)避免零件回弹。

图中被测样件上料到弹性支撑元件上,微调样件与力锤的相对位置和加速电压,力锤快速敲击样件,麦克风记录冲击响应信号,实现测试。同时,样件在被击中后不能回弹,这可以通过适当的样件支撑及其弹性嵌件的设计来实现。

3.2 滑落装置

滑动装置将被测件短时间内自由落体跌落到硬金属制成的撞击板上,达到敲击效果。所产生的冲击响应同样用一个麦克风来测量。

样件在开始时的方向,轨道和撞击板的倾斜角度,以及轨道和撞击板之间的距离,都需要根据被测样件的几何形状来确定。这里的设计原则是,样件在自由落体过程中或撞到撞击板后不能翻滚。这种滑落装置可以实现极短的测试节拍,不到两秒。

激励强度可以在一定程度上通过改变落下的高度来调整。但不可能自由选择激励点,因为它主要取决于零件在滑块释放销上的方向,它与导轨的相互作用,以及零件的自由下落与它的重心有关。良好的滑轨设计(图6)和对零件方向的适当选择对于实现测量结果的良好可重复性是必不可少的。

图6:用于测试变速箱换挡环的滑落装置。

样件二次损坏的风险在很大程度上取决于单个样件的材料和几何形状,以及它撞击撞击板的点。一般情况下,通过滑落装置来测试,非常适合于重量小于50克的零件。其中一个原因是,测试较重的零件会大大增加撞击板的磨损。另一个原因是,样件的最低落差高度主要由其直径决定,因为样件必须在撞击撞击板之前离开轨道并自由下落。更大更重的样件也需要更大的自由落体高度,而由此产生的冲击能量可能太高,无法保证样件不被损坏。

3.3 两种方案的比较

在下文中,对以上两种激励测试方案,从振动隔离、各自的限制以及对测试节拍的影响方面进行了比较。

力锤装置的样件支撑和滑落装置的撞击板这两种装置都需要与环境进行振动隔离,以便最大程度的只记录被测物体的振动响应。这可以通过弹性元件、阻尼元件和系统的一些功能元件选择适当的质量和材料来实现。

下一篇:Eldrotec Fix TC先进桌面型芯片高低温测试机 |